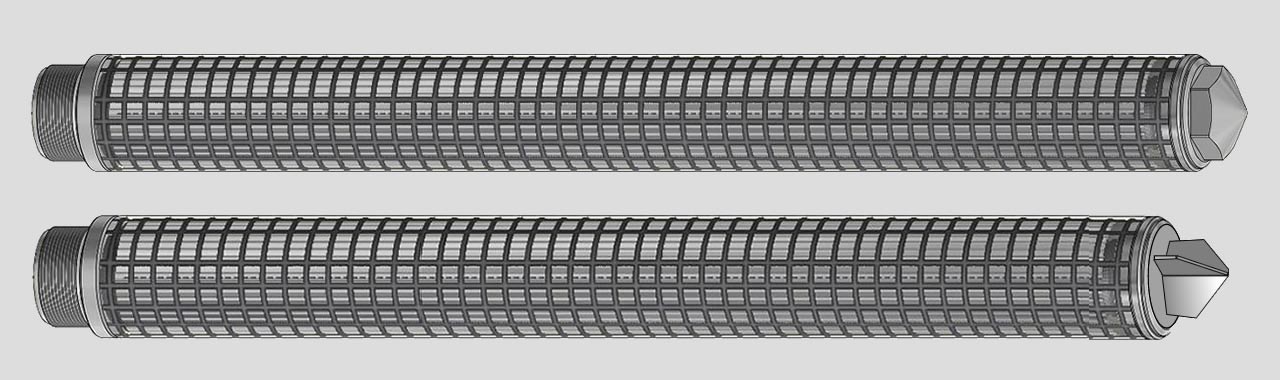

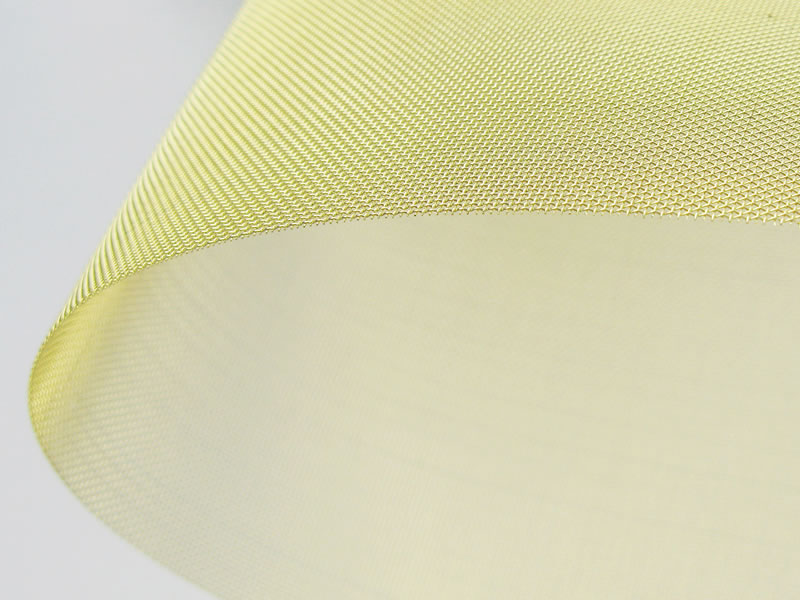

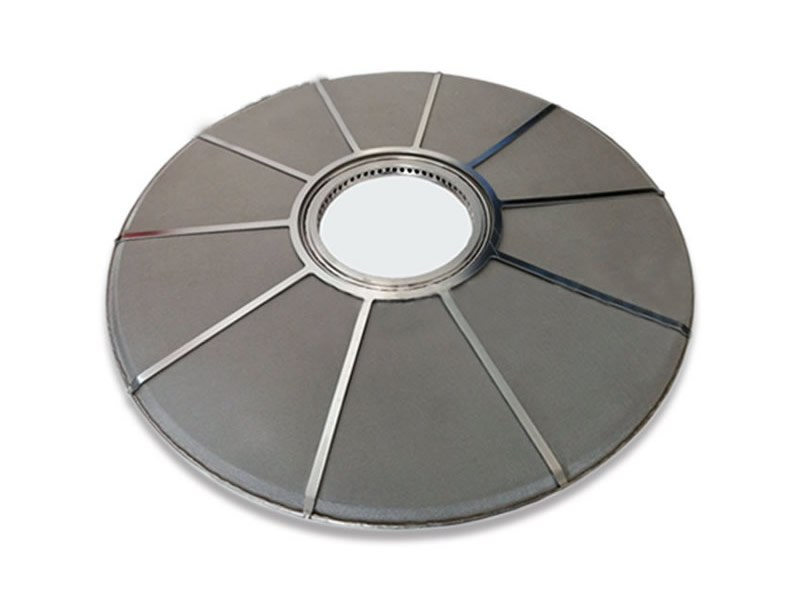

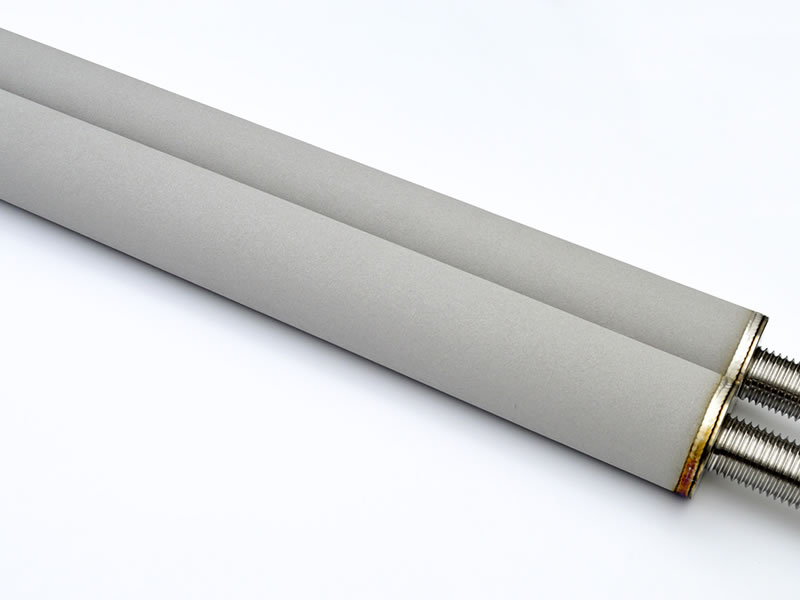

JD Hardware Wire Mesh Co., Ltd ofrece elementos filtrantes de polímero, que combinan funcionalidad y eficacia en la tecnología de filtración. Estos elementos cuentan con un diseño plisado único para el apoyo y la filtración, soportando alta presión y la ampliación de la superficie de filtración por 1,4 veces en comparación con los filtros de vela tradicionales, lo que lleva a reducir el tiempo de filtro y una mayor eficacia.

Ideales para la filtración de polímeros en fibras, películas y resinas, estos elementos se utilizan ampliamente en las industrias de fibras químicas, textiles y plásticos. JD Hardware Wire Mesh Co., Ltd ha desarrollado una gama versátil para satisfacer diversas necesidades en filtración, separación y purificación.

Comprometidos con el suministro de soluciones de calidad que impulsen la productividad y la eficiencia, nuestros elementos filtrantes de polímero encarnan la durabilidad, el rendimiento y la adaptabilidad a las demandas industriales modernas.

Principales tipos

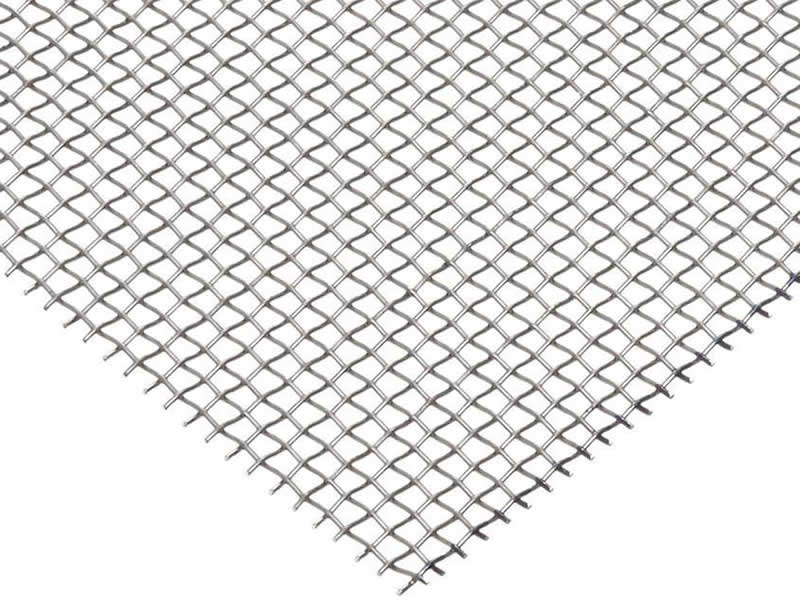

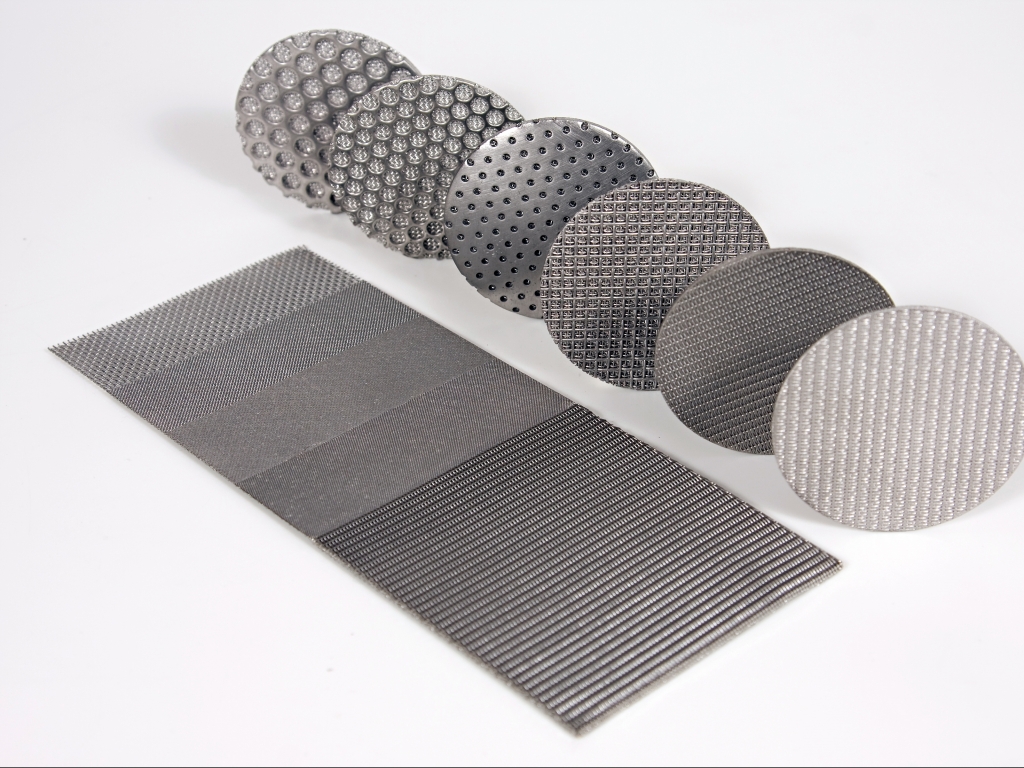

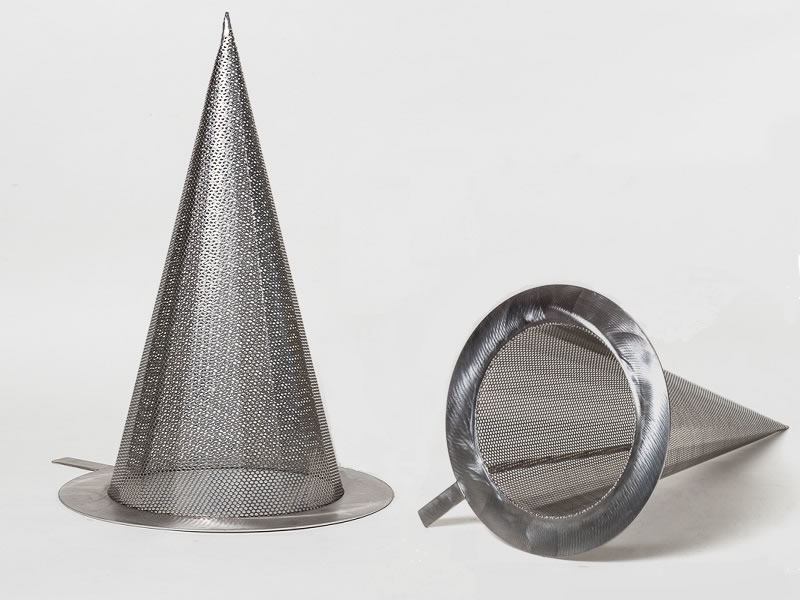

Para la filtración de polímeros fundidos, los clientes suelen elegir entre dos tipos principales de elementos filtrantes metálicos plisados:

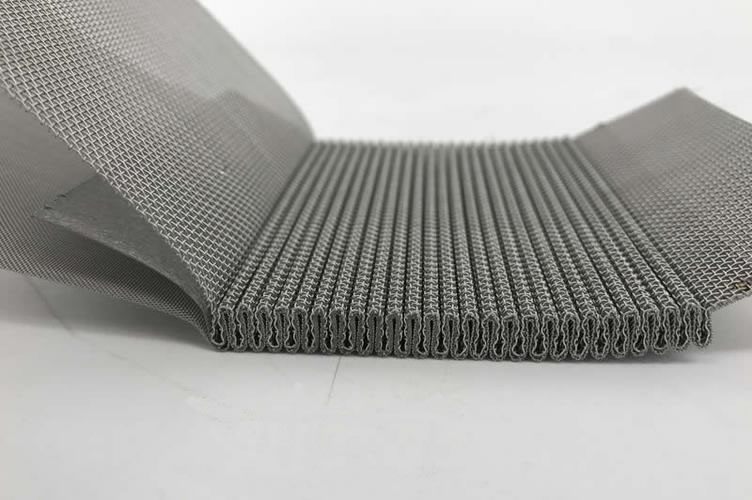

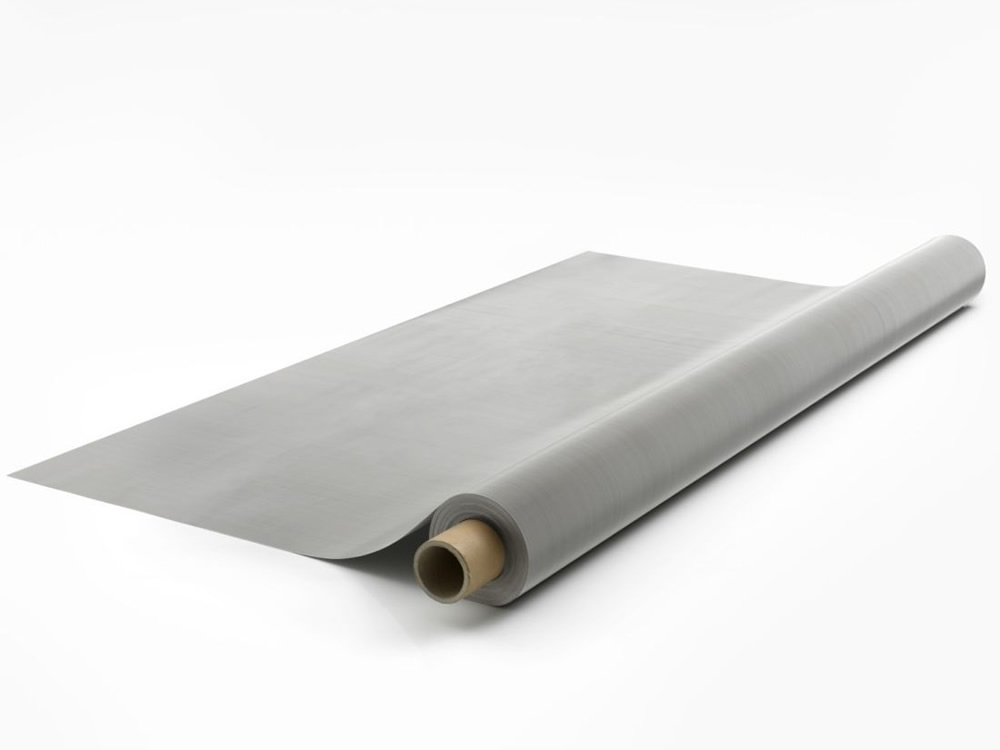

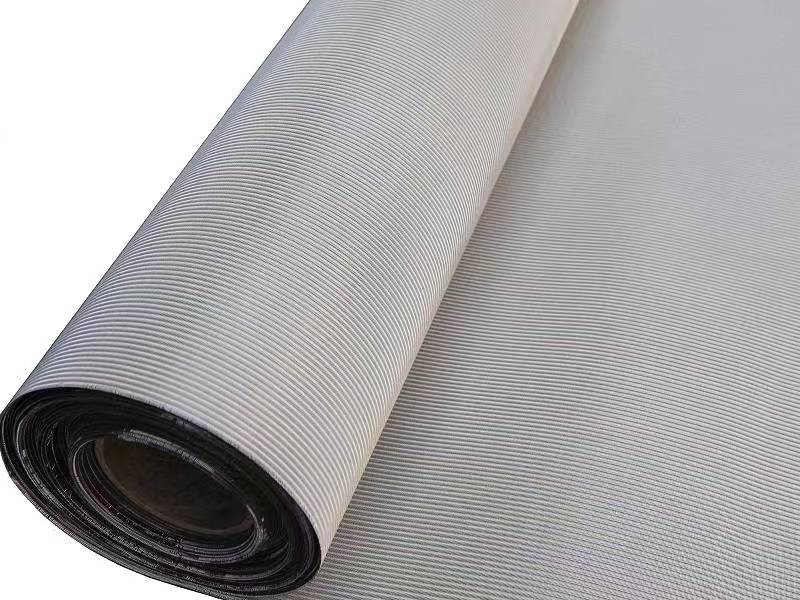

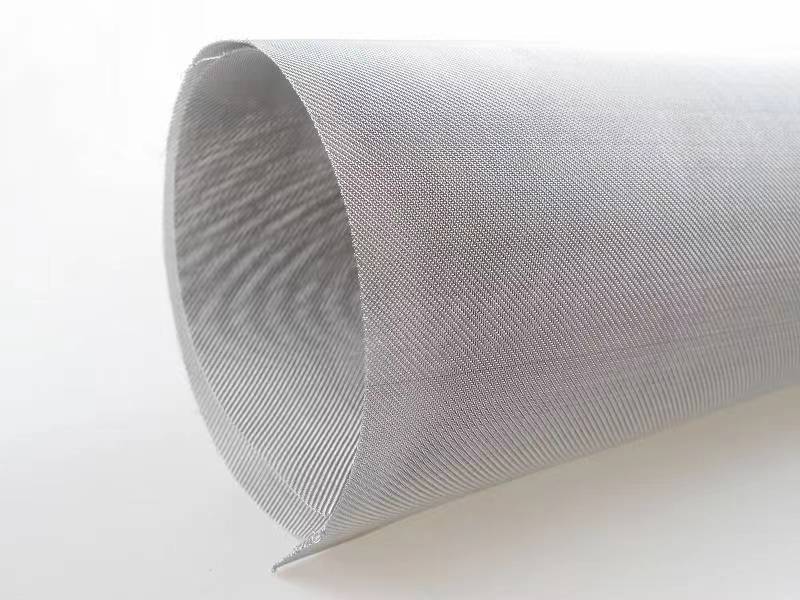

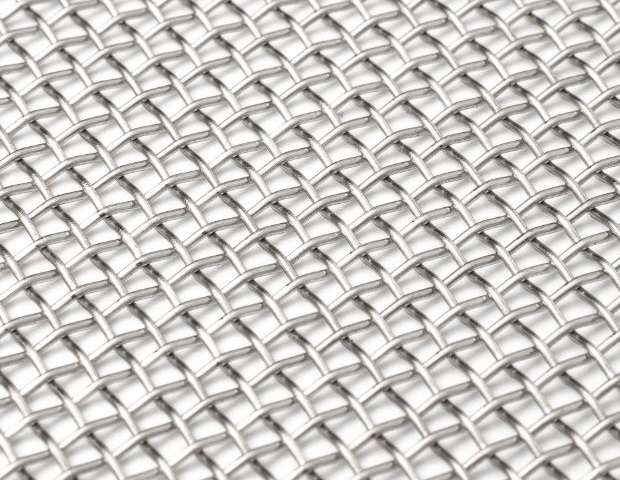

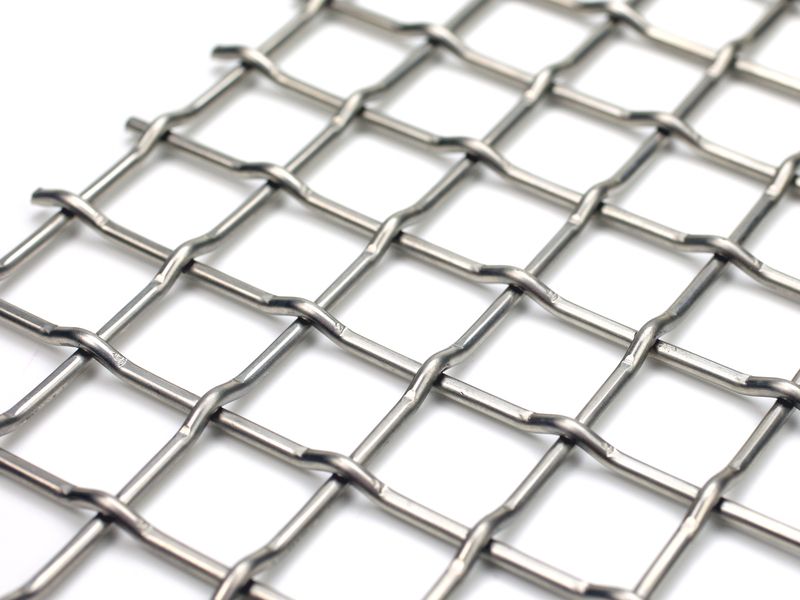

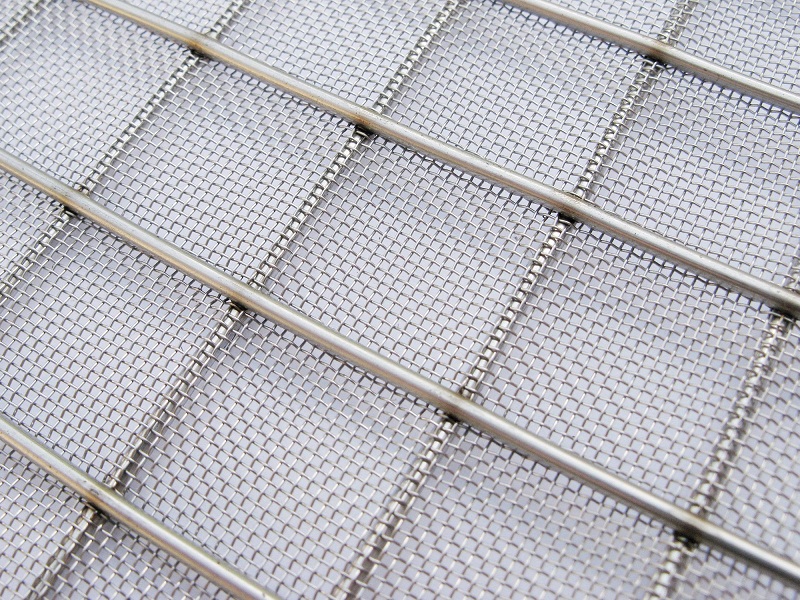

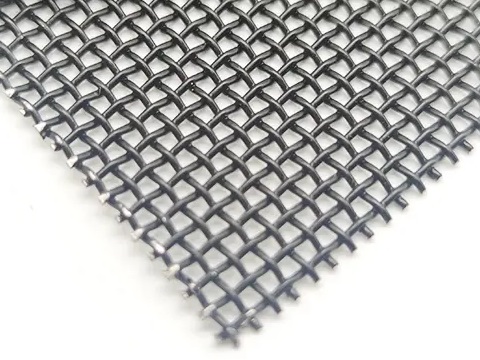

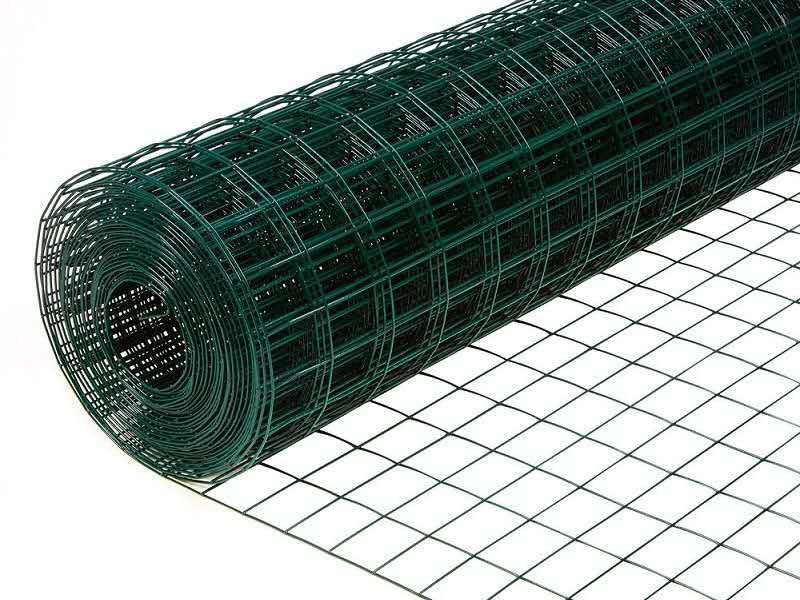

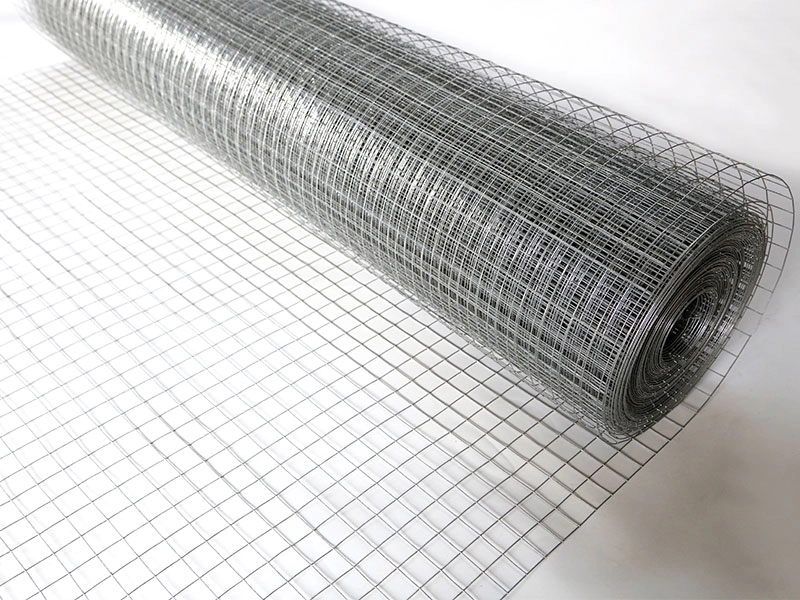

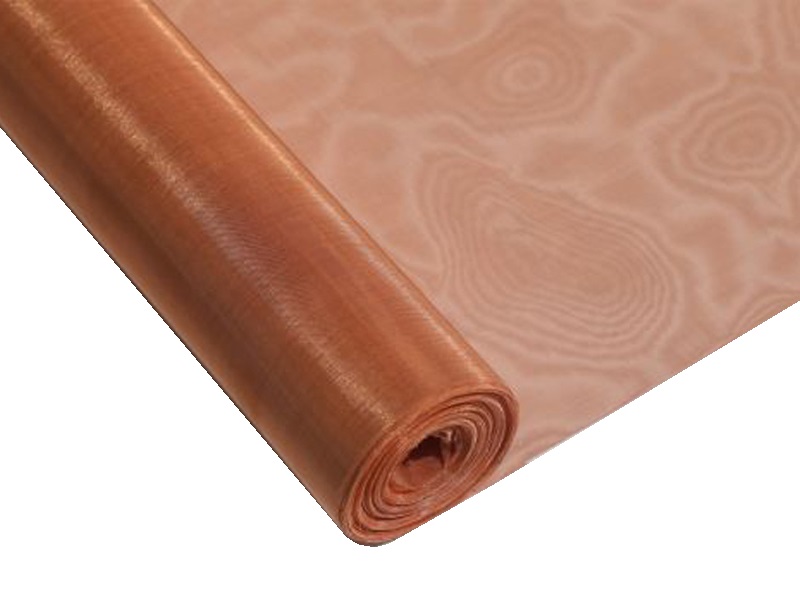

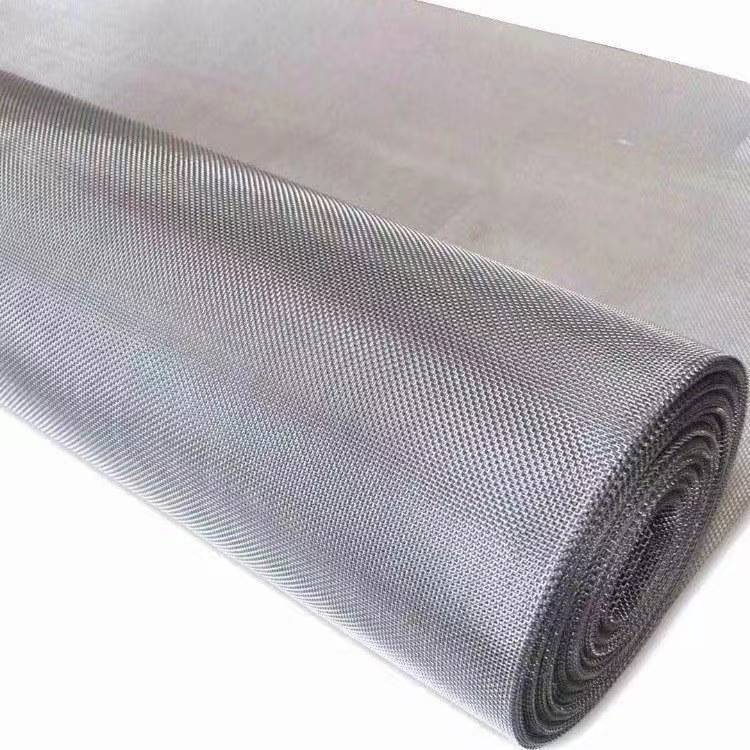

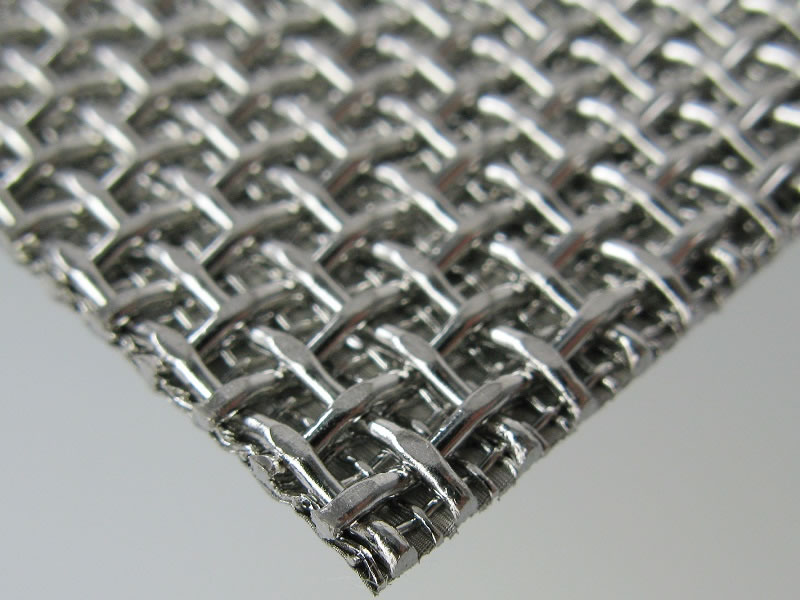

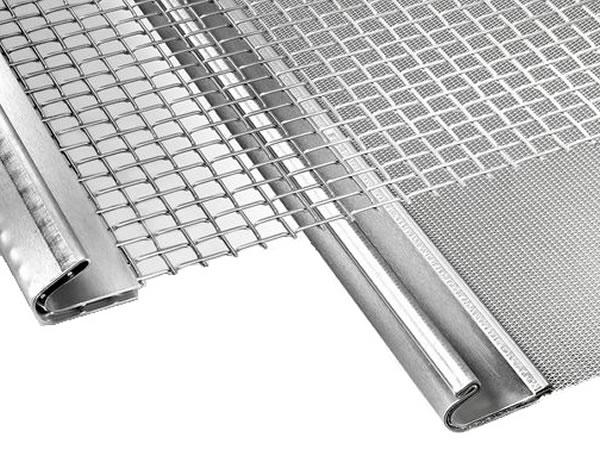

- Tipo de malla tejida: Este tipo presenta tanto capas protectoras exteriores como capas filtrantes interiores hechas completamente de malla tejida, lo que garantiza una calidad de filtración constante.

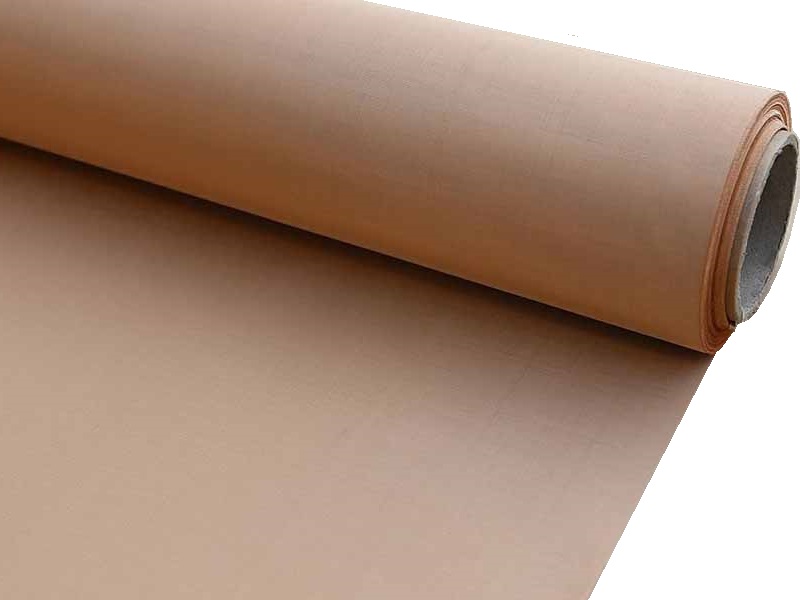

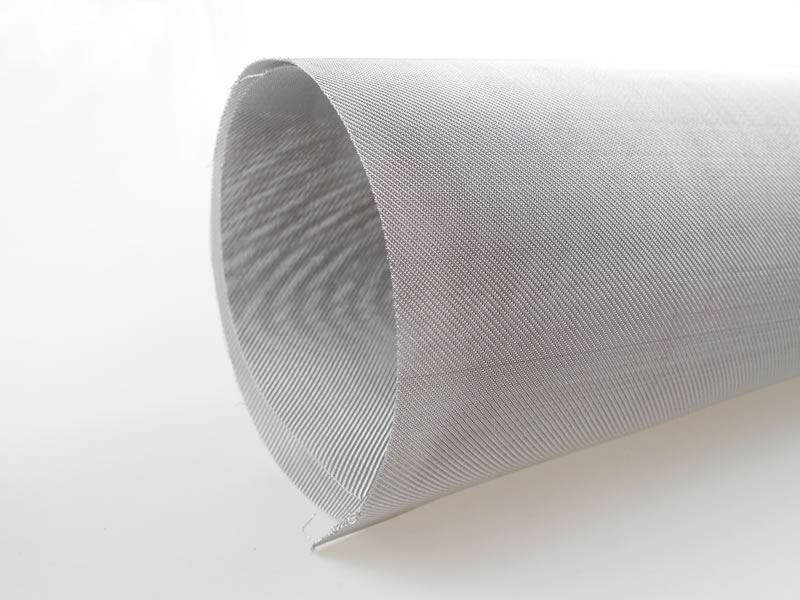

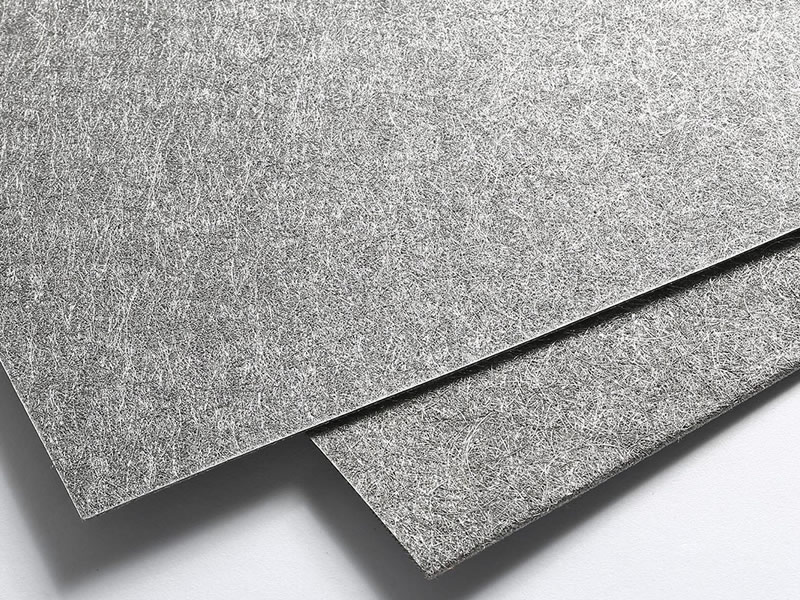

- Tipo de medio mixto: Esta variante combina una capa exterior de malla tejida con una capa filtrante intermedia de fieltro de fibra de acero inoxidable, lo que mejora la eficacia y la durabilidad de la filtración.

Elementos filtrantes de polímero: Comparación de dos tipos de capas filtrantes:

- Capa de filtro de malla tejida:

Medio filtrante: Utiliza malla metálica entrelazada y estructurada para partículas duras.

Filtro Micron: Proporciona clasificaciones precisas de 5 a 400 micras, normalmente más bajas debido a un tejido apretado.

Capacidad de retención de suciedad: Generalmente inferior a la de los filtros de fibra, limitada por la apertura de la malla.

Permeabilidad: Alta, debido a las aberturas de malla consistentes y uniformes.

Presión diferencial de trabajo: Capaz de soportar altas presiones diferenciales.

Temperatura de trabajo: Adecuado para un amplio rango de temperaturas, dependiente del metal.

Limpieza repetida: Altamente duradero, apto para limpieza repetida y reutilización.

Resistencia a la corrosión: Varía según el material; el acero inoxidable, por ejemplo, ofrece una excelente resistencia. - Capa filtrante de fibra filtrante:

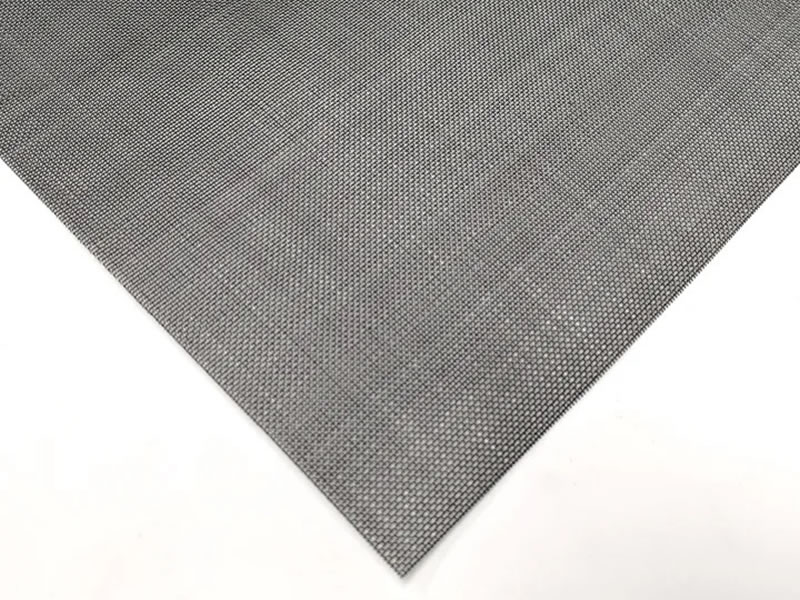

Medio filtrante: Hecho de fibras enredadas y entrelazadas para atrapar partículas duras y geles deformables.

Micra de filtro: Ofrece clasificaciones variables, generalmente de 1 a 100 micras, más altas debido a la disposición de las fibras.

Capacidad de retención de suciedad: Mayor ya que las fibras pueden atrapar y retener más partículas.

Permeabilidad: Inferior a la de las mallas tejidas, influida por la densidad de las fibras.

Presión diferencial de trabajo: Normalmente inferior a la de la malla tejida.

Temperatura de trabajo: Depende del material de la fibra, posiblemente inferior a la malla metálica.

Limpieza repetida: Menos adecuado para la limpieza repetida en comparación con la malla.

Resistencia a la corrosión: Varía según el material de la fibra, puede ser menor que el metal.

Características

- Área mejorada: El diseño plisado aumenta el área del filtro.

- Capacidad mejorada: Aumenta la capacidad de retención de suciedad.

- Beneficios de presión y coste: Reduce la presión diferencial, ahorrando en costes de filtrado.

- Diversos materiales: Adecuado para diversos entornos, incluyendo acero inoxidable, Hastelloy, Inconel, Níquel, etc.

- Resistencia mecánica: Su excelente resistencia garantiza su durabilidad.

- Resistencia a la corrosión: Alta resistencia a la corrosión.

- Tolerancia a altas temperaturas: Puede soportar temperaturas extremas.

- Rentabilidad: La longevidad contribuye al ahorro de costes.

- Métodos de limpieza: Incluye limpieza con vapor sobrecalentado, química y ultrasónica.

Aplicaciones

- Procesamiento químico: Ideal para filtrar en la producción de polímeros, plásticos y resinas.

- Industria farmacéutica: Crucial para la purificación en la fabricación de medicamentos para garantizar la pureza y seguridad del producto.

- Tratamiento del agua: Eficaz en la eliminación de impurezas, vital para el tratamiento de aguas industriales y municipales.

Alimentación y bebidas: Garantiza la seguridad y la calidad en los procesos de filtración de alimentos y bebidas. - Sector petroquímico: Clave en el refinado y purificación de productos petroquímicos.

- Fabricación de automóviles: Utilizado en la producción de materiales de alta pureza para piezas de automoción.

- Industria aeroespacial: Imprescindible para filtrar materiales en la fabricación aeroespacial.

- Fabricación de componentes electrónicos: Fundamental en la producción de materiales limpios y puros para componentes electrónicos.

- Industria del petróleo y el gas: Integral para la filtración en producción, refinado y distribución.

- Procesos de filtración de polímeros: Estos elementos filtrantes son ampliamente utilizados en la filtración de polímeros, adecuados para materiales como PE, LDPE, PET, PP, PA, PBT, PC, PEEK, BOPET, BOPP, PMMA, EVA y fibra de carbono. También son esenciales en la producción de fibras, resinas, películas y láminas.