JD Hardware Wire Mesh Co, Ltd zeichnet sich durch kundenspezifische Webarbeiten für Drahtgewebeprodukte aus. Wir fertigen maßgeschneiderte Drahtgewebe an, die den einzigartigen Produkt- und Anwendungsanforderungen entsprechen. Da wir wissen, dass die Standardoptionen möglicherweise nicht für hochwertige oder korrosive Umgebungen geeignet sind, arbeitet unser Team eng mit den Kunden zusammen, um die kosteneffektivsten und geeignetsten Gewebetypen und Materialien auszuwählen. Unsere maßgeschneiderten Webdienste sind so konzipiert, dass sie Ihre spezifischen Anforderungen mit Präzision erfüllen.

Kosteneffiziente Anpassung

Unsere maßgefertigten Drahtgewebe sind kosteneffizient und speziell auf Ihre individuellen Anwendungsbedürfnisse zugeschnitten, wodurch die Gesamtkosten effektiv gesenkt werden.

- Verbesserte Effizienz bei der Nutzung

Wir verwenden präzise Gewebeauswahlen und -konfigurationen, um die Produktionseffizienz zu erhöhen und die Leistung der Endprodukte zu verbessern. - Minimierte Ressourcenverschwendung

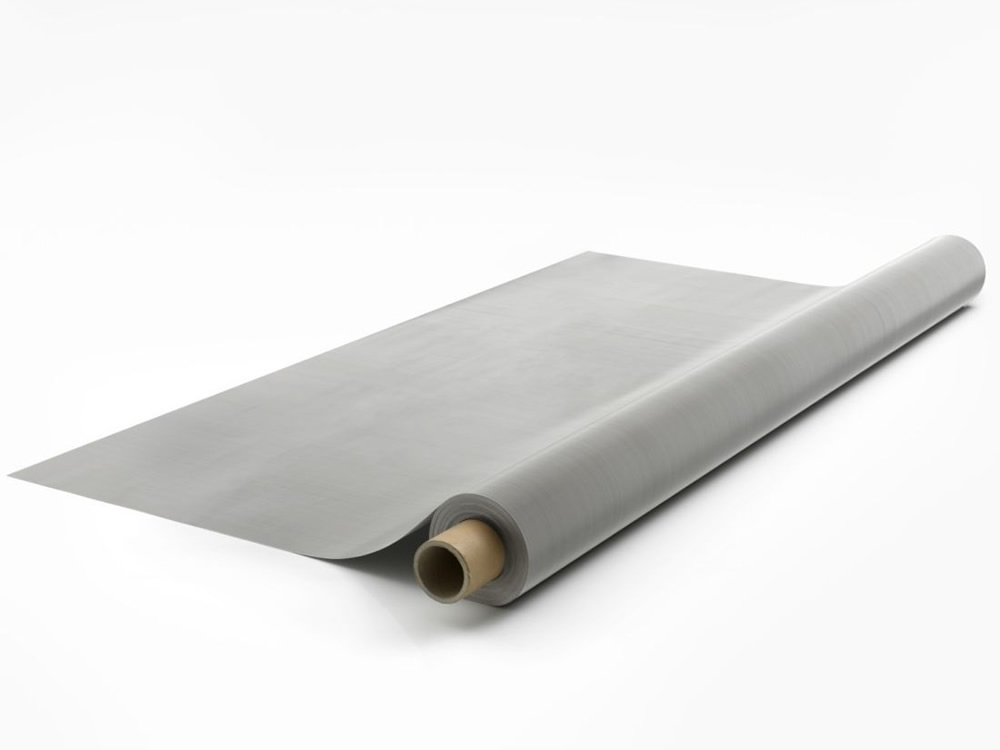

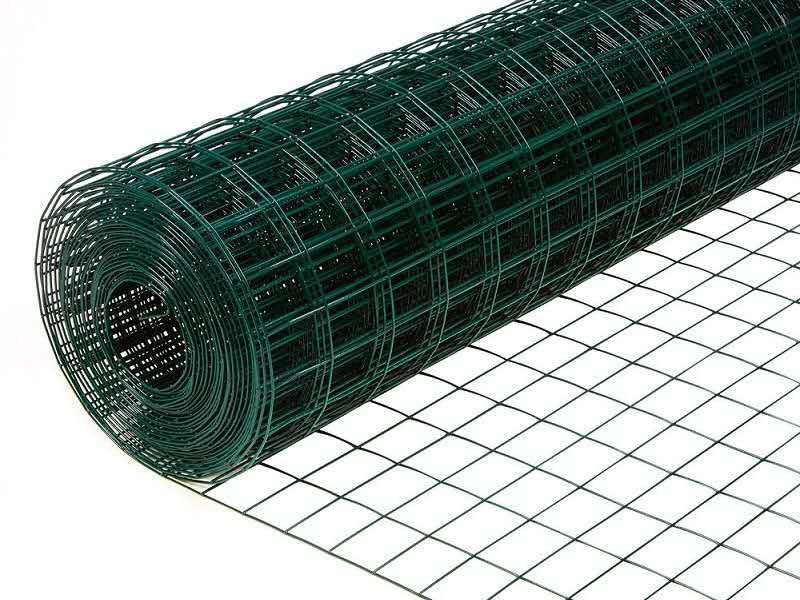

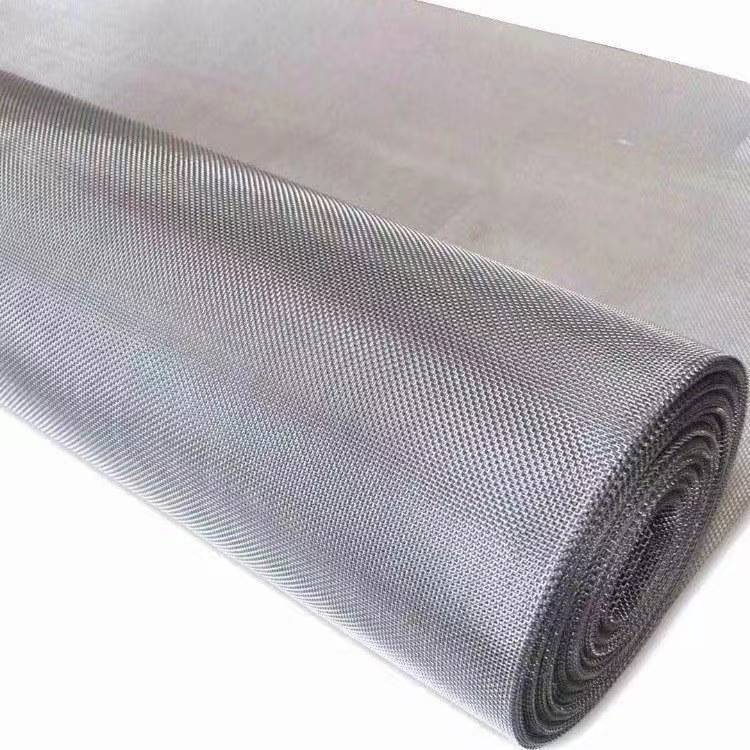

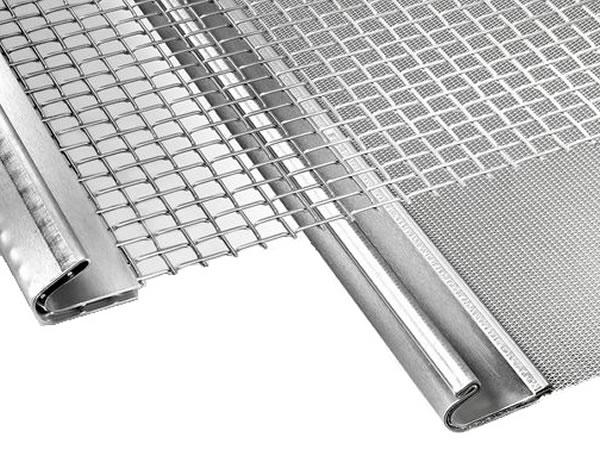

Unser Angebot umfasst Optionen wie breite Breiten und lange, nahtlose Rollen, die darauf abzielen, den Abfall zu reduzieren und die Ausbeute zu erhöhen, und bietet somit vielseitige Lösungen für verschiedene Produktionsanforderungen. - Design auf Anforderungen abgestimmt

Jedes kundenspezifische Produkt wird sorgfältig entwickelt, um Ihre spezifischen Produktionsanforderungen zu erfüllen und eine optimierte Effizienz und verbesserte Leistung der Endprodukte zu gewährleisten. - Optimale Auswahl des Gewebes

Die Wahl der richtigen Bindung und Konfiguration für Ihr Drahtgewebe ist entscheidend für eine deutliche Verbesserung der Effizienz und der Qualität des Endprodukts.

Anpassungsprozess

Der Prozessablauf für kundenspezifische Webarbeiten von Drahtgeweben umfasst in der Regel mehrere wichtige Schritte, um sicherzustellen, dass das Endprodukt den spezifischen Kundenanforderungen entspricht:

- Kundenberatung: Der Prozess beginnt mit einer ausführlichen Beratung, um die spezifischen Bedürfnisse und Anforderungen des Kunden an das Drahtgewebe zu verstehen. Dazu gehört die Erörterung der Anwendung, des gewünschten Materials, der Maschenweite, des Gewebetyps und aller besonderen Merkmale oder Spezifikationen.

- Auswahl der Materialien: Auf der Grundlage des Beratungsgesprächs werden die geeigneten Werkstoffe ausgewählt. Dazu können je nach den Anforderungen der Anwendung verschiedene Edelstahlsorten wie 304, 316 oder andere Speziallegierungen gehören.

- Design und Technik: Es wird ein kundenspezifischer Entwurf erstellt, der das erforderliche Webmuster, den Drahtdurchmesser, die Maschenöffnung und die Gesamtabmessungen berücksichtigt. Das technische Know-how stellt sicher, dass das Design die beabsichtigten funktionalen und ästhetischen Anforderungen erfüllt.

- Musterherstellung (falls erforderlich): Bei komplexen oder großen Aufträgen kann ein Muster des Drahtgewebes zur Genehmigung durch den Kunden angefertigt werden. Dadurch wird sichergestellt, dass das Endprodukt den Erwartungen entspricht.

- Vorbereitung des Drahtes: Der ausgewählte Draht wird für das Weben vorbereitet. Dies kann Prozesse wie das Ziehen des Drahtes (um den gewünschten Durchmesser zu erreichen), das Glühen (für die Flexibilität) und manchmal die Beschichtung (für zusätzlichen Schutz oder Funktionalität) umfassen.

- Weben: Der Draht wird nach dem angegebenen Muster gewebt. Dabei kann es sich um Leinwandbindung, Köperbindung, holländische Bindung oder andere kundenspezifische Muster handeln. In der Regel werden moderne Webmaschinen eingesetzt, um Präzision und Konsistenz zu gewährleisten.

- Qualitätskontrolle und Inspektion: Nach dem Weben wird das Drahtgewebe einer gründlichen Qualitätskontrolle unterzogen. Dabei werden unter anderem die Konsistenz des Gewebes, die Abmessungen und die Gesamtqualität geprüft, um sicherzustellen, dass es den Spezifikationen entspricht.

- Nachbearbeitungsbehandlungen: Alle zusätzlichen Behandlungen wie Wärmebehandlung, Reinigung oder Aufbringen von Veredelungen/Beschichtungen werden durchgeführt. Diese Verfahren können die Eigenschaften des Drahtgewebes verbessern, z. B. seine Korrosionsbeständigkeit oder sein Aussehen.

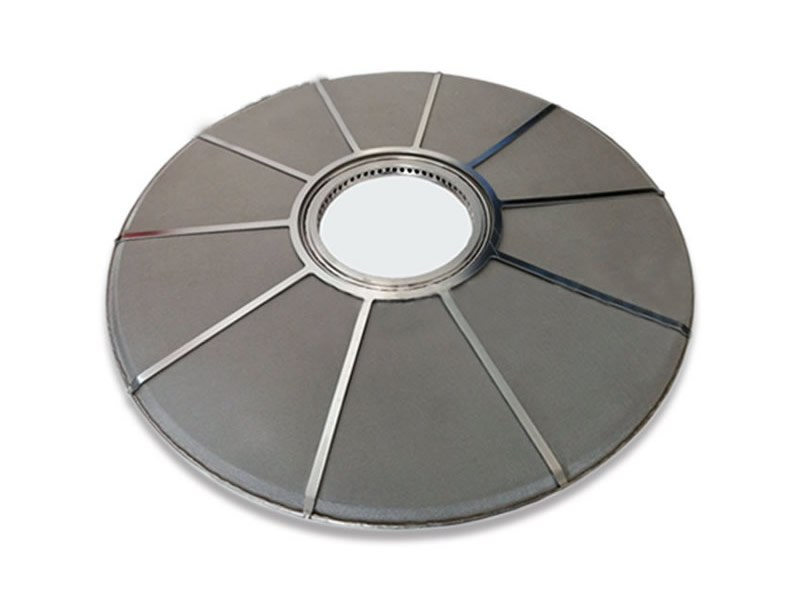

- Zuschnitt und Endbearbeitung: Das Drahtgewebe wird auf die angegebenen Maße zugeschnitten und mit den erforderlichen Endbearbeitungen versehen, z. B. Säumen oder Hinzufügen von Rändern für eine sichere Handhabung und Installation.

- Verpackung und Versand: Das Endprodukt wird für den Versand sicher verpackt, damit es in einwandfreiem Zustand und einsatzbereit beim Kunden ankommt.

Während des gesamten Prozesses wird die Kommunikation mit dem Kunden aufrechterhalten, um sicherzustellen, dass das Produkt seinen Erwartungen und Anforderungen entspricht. Maßgeschneiderte Webleistungen für Drahtgewebe zeichnen sich durch ihre Flexibilität bei der Anpassung an ein breites Spektrum von Anwendungen und kundenspezifischen Bedürfnissen aus.

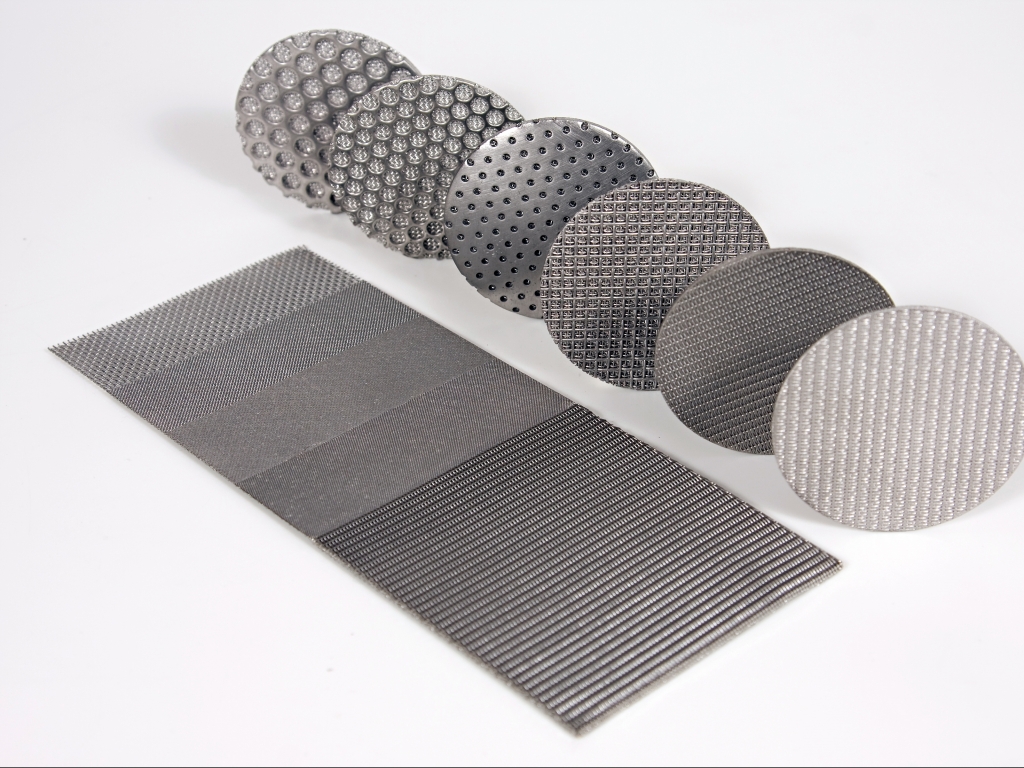

Produktfoto-Showcase und Alias

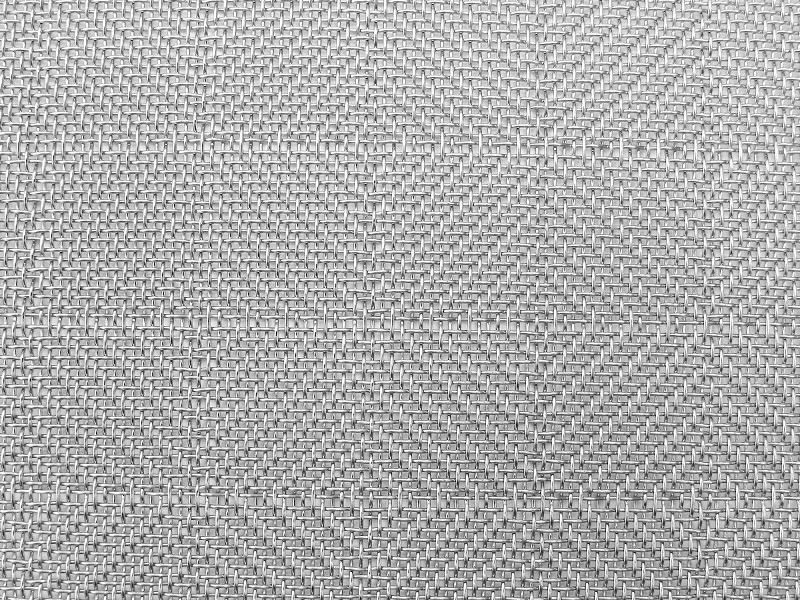

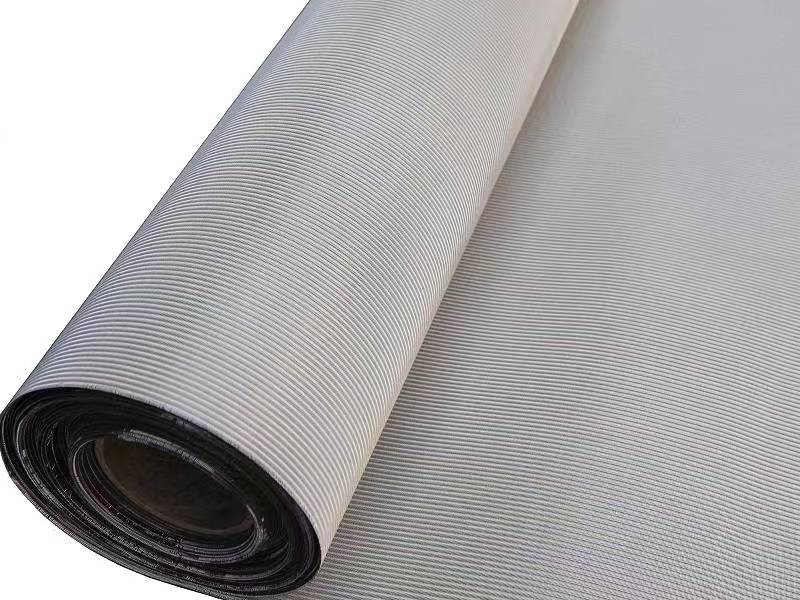

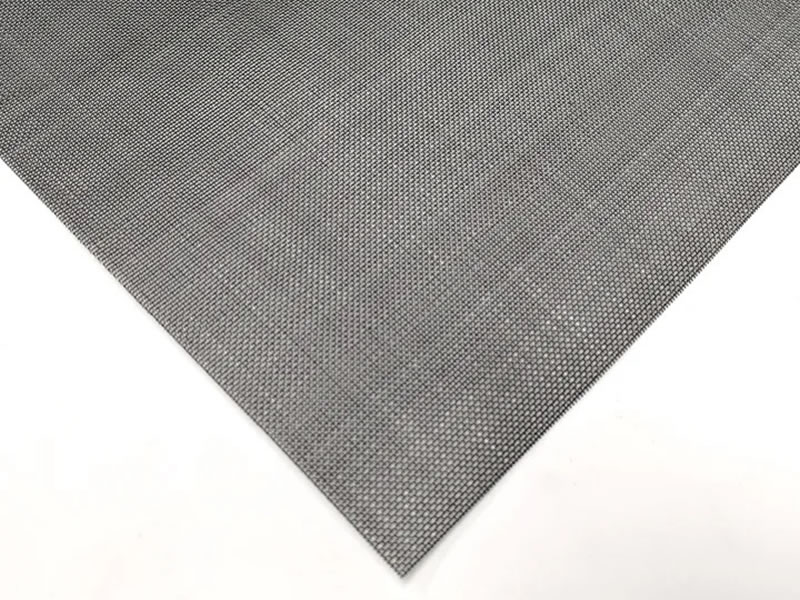

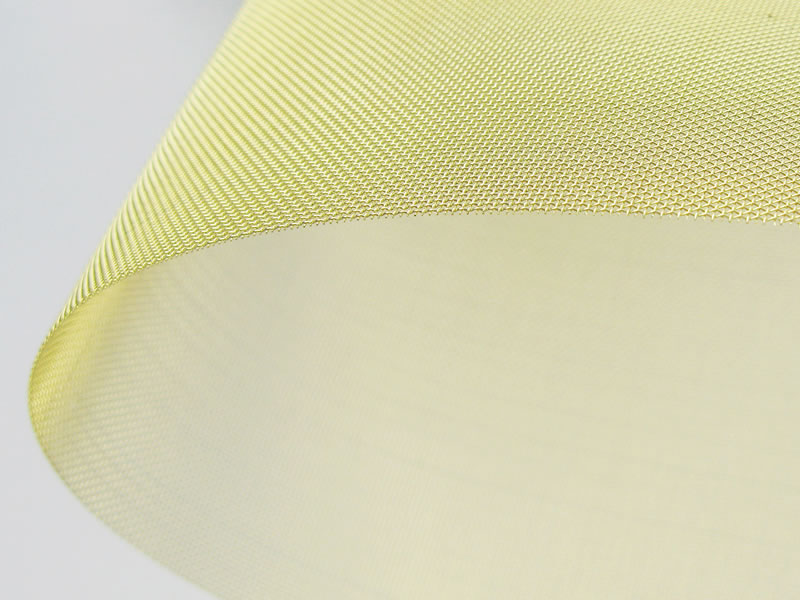

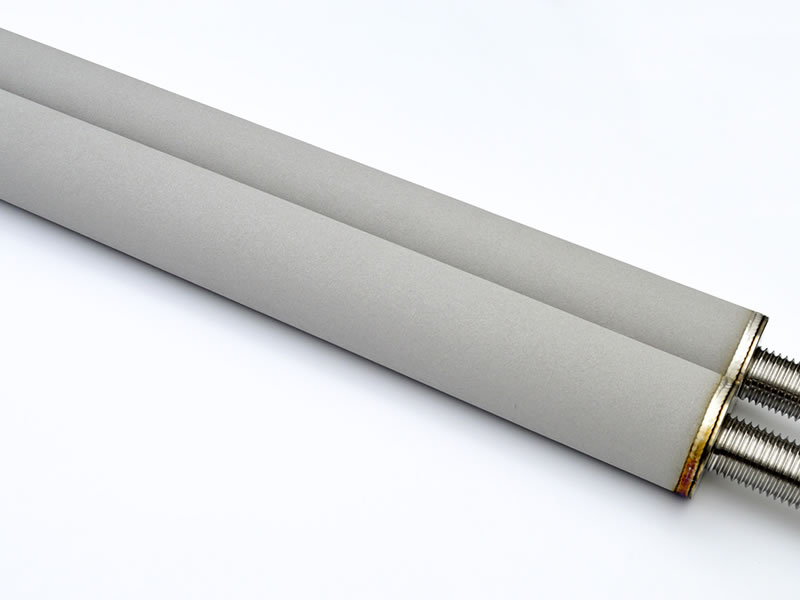

Holländisch gewebtes Drahtgewebe

Material: Rostfreier Stahl 304

Drahtdurchmesser: 0,025 mm

Maschenzahl: 200 Maschen pro Zoll

Größe der Öffnung: 0,075 mm

Typische Verwendung: Diese Spezifikation wird üblicherweise für Anwendungen verwendet, die eine feine Filtration erfordern, wie z. B. in der pharmazeutischen und lebensmittelverarbeitenden Industrie. Aufgrund der hohen Maschenzahl und des feinen Drahtdurchmessers eignet es sich für präzise Trennverfahren.

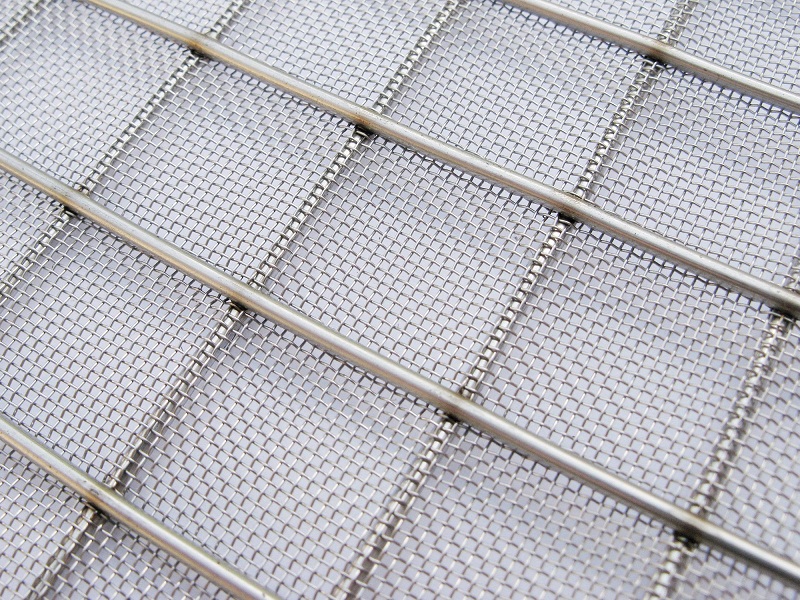

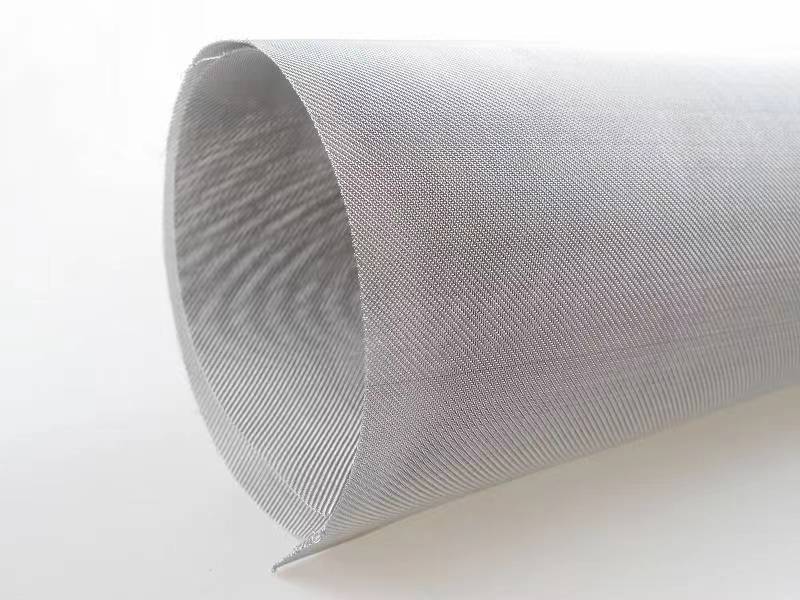

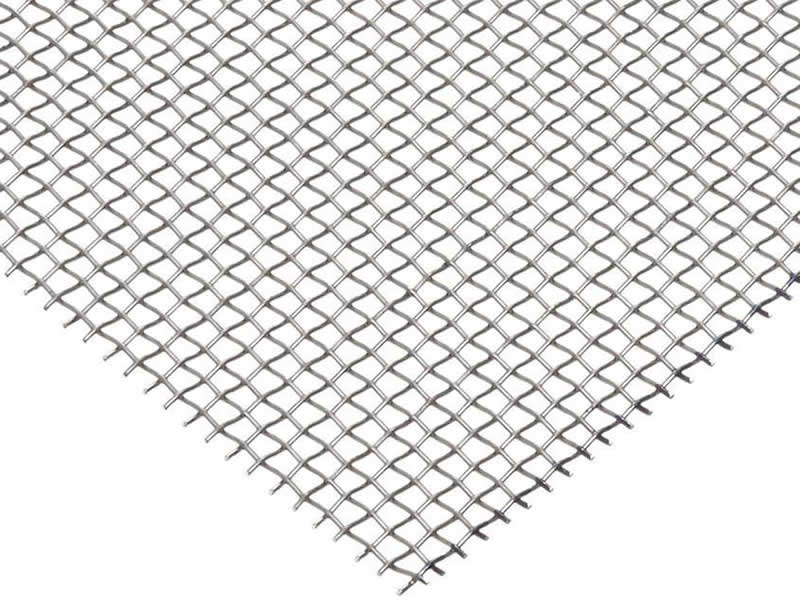

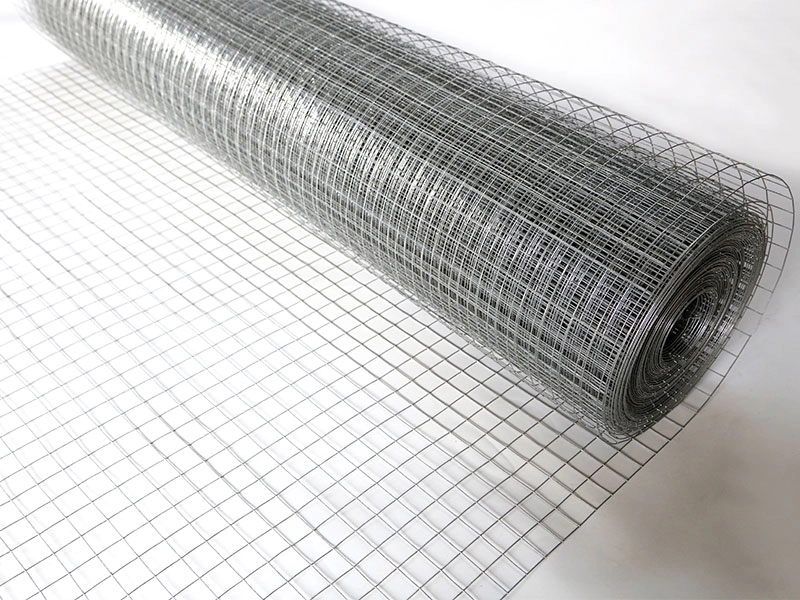

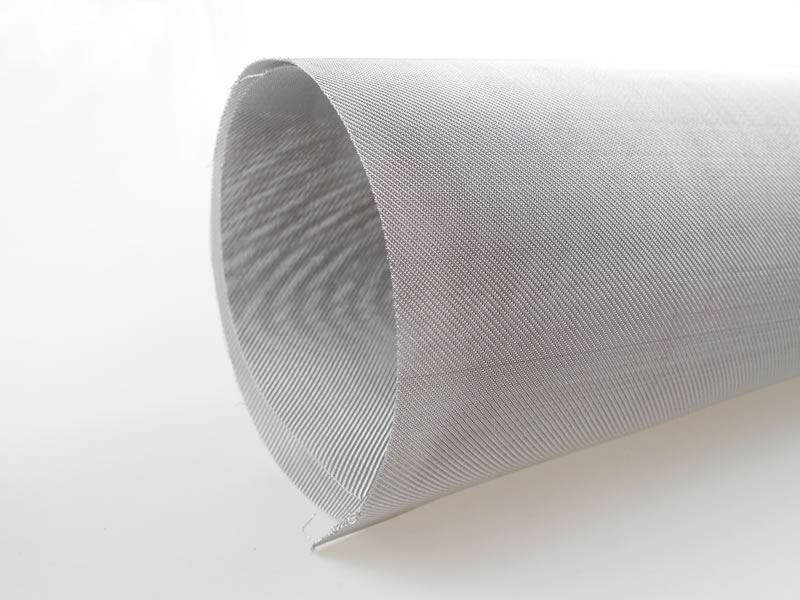

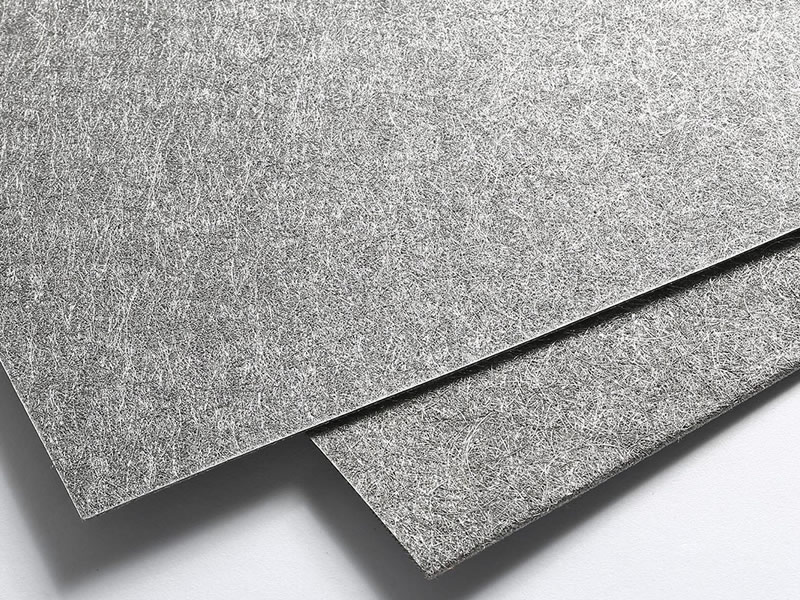

Drahtgewebe aus Edelstahl in Leinwandbindung

Material: Rostfreier Stahl 304

Drahtdurchmesser: 0,025 mm

Maschenzahl: 200 Maschen pro Zoll

Größe der Öffnung: 0,075 mm

Typische Verwendung: Diese Spezifikation wird üblicherweise für Anwendungen verwendet, die eine feine Filtration erfordern, wie z. B. in der pharmazeutischen und lebensmittelverarbeitenden Industrie. Aufgrund der hohen Maschenzahl und des feinen Drahtdurchmessers eignet es sich für präzise Trennverfahren.

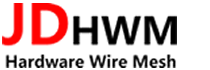

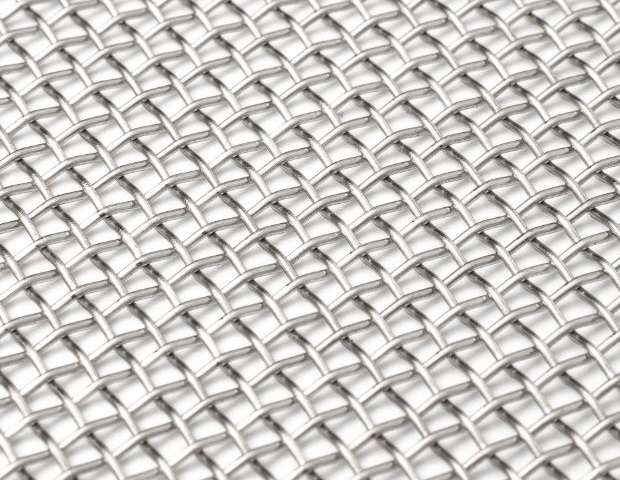

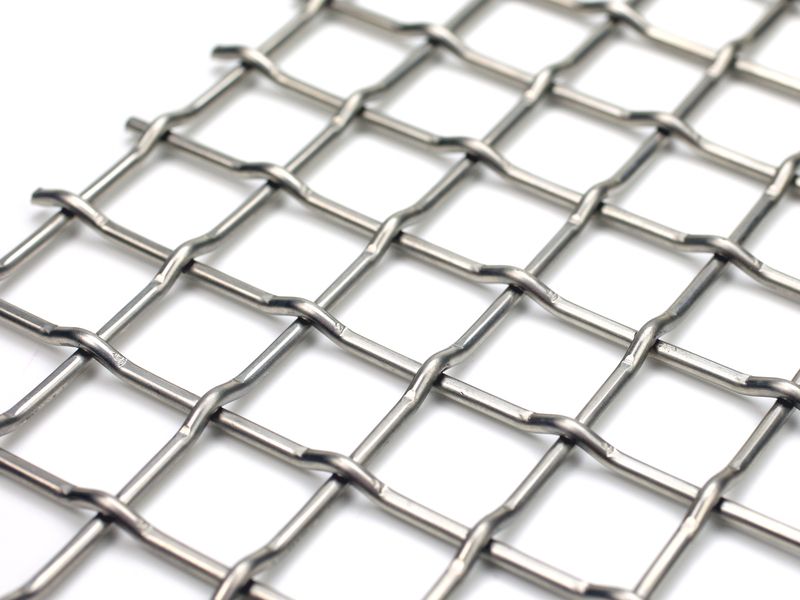

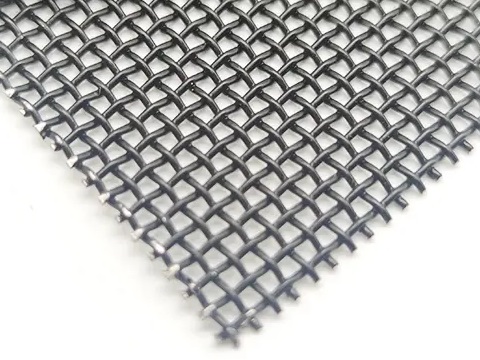

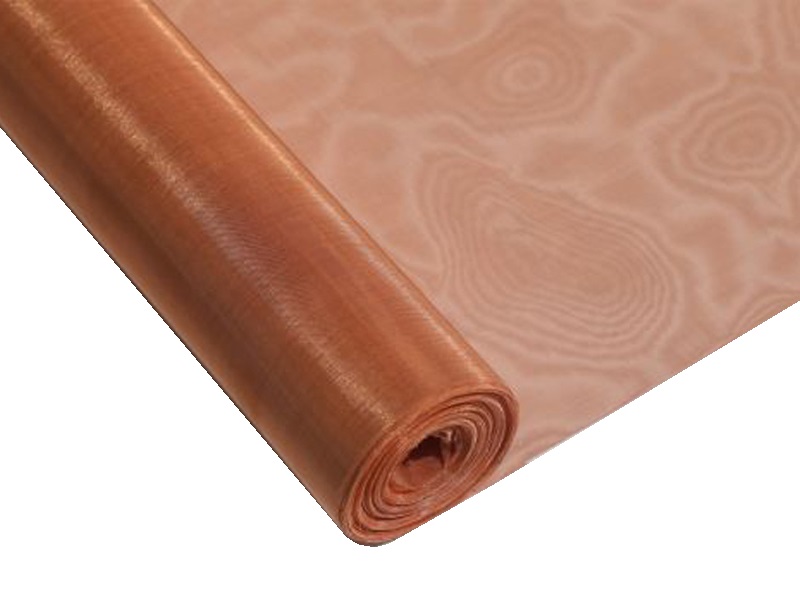

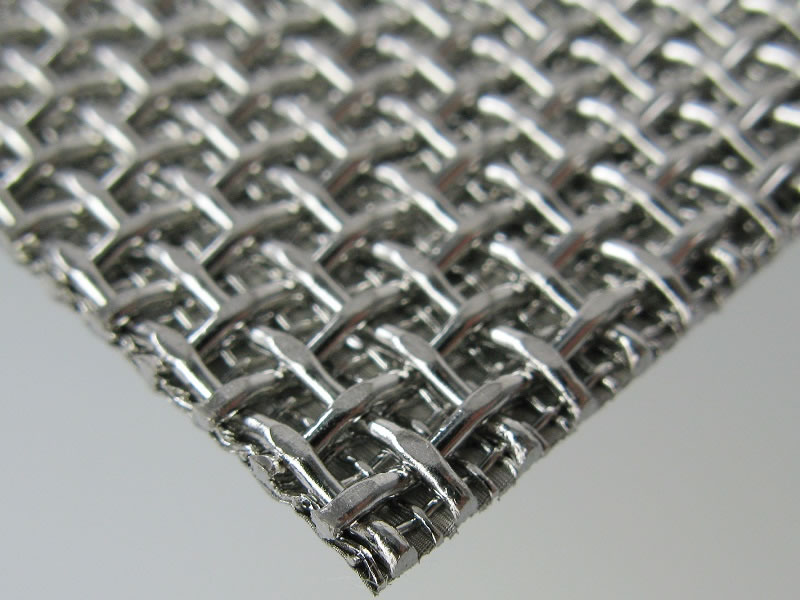

Drahtgewebe in Köperbindung

Material: Rostfreier Stahl 310

Drahtdurchmesser: 0,5 mm

Maschenzahl: 40 Maschen pro Zoll

Größe der Öffnung: 0,4 mm

Typische Verwendung: Einsatz in Hochtemperaturanwendungen, z. B. in der Luft- und Raumfahrt- und Automobilindustrie. Die Köperbindung ermöglicht einen dickeren Draht und eine robustere Maschenstruktur, die sich für die Filtration unter hohem Druck und bei großer Hitze eignet.